![]()

La electrónica es una parte integrante de nuestras vidas de cada día. Todo de nuestros teléfonos elegantes a nuestros coches incluye componentes electrónicos. En el corazón de estos la electrónica es la placa de circuito impresa, también conocida como PWB.

La mayoría de la gente reconoce a placas de circuito impresas cuando ella las ve. Éstos son los pequeños microprocesadores verdes cubiertos en líneas y piezas del cobre que usted encontrará en el corazón de los dispositivos electrónicos destripados. Hecho con fibra de vidrio, líneas de cobre y otras piezas de metal, ligan con de epoxy y se aíslan a estos tableros con una máscara de la soldadura. Esta máscara de la soldadura es de donde ese color verde característico viene.

¿Sin embargo, usted ha observado nunca a esos tableros con los componentes pegados sólidamente encendido? Nunca mírelos como apenas las decoraciones de un PWB suben. Una placa de circuito avanzada no podrá dar su función hasta que los componentes se monten en ella. Un PWB con los componentes montados encendido se llama un PWB montado y el proceso de fabricación se llama montaje del PWB o PCBA para el cortocircuito. El cobre alinea en el tablero desnudo, llamado los rastros, liga eléctricamente los conectores y los componentes el uno al otro. Funcionan con señales entre estas características, permitiendo que la placa de circuito funcione de una manera específicamente diseñada. Estas funciones se extienden del simple al complejo, pero el tamaño de PCBs puede ser más pequeño que una uña del pulgar.

¿Estos dispositivos se hacen tan cómo exactamente? El proceso de montaje del PWB es simple, consistiendo en varios automatizados y pasos manuales. Con cada paso del proceso, un fabricante del tablero tiene opciones manuales y automatizadas de las cuales elegir. Para ayudarle mejor a entender el proceso de PCBA de principio a fin, hemos explicado cada paso detalladamente abajo.

El proceso de PCBA comienza siempre con la unidad más básica del PWB: la base, que consiste en varias capas, y cada una desempeña un papel significativo en la función del PWB final. Estas capas de alternancia incluyen:

• Substrato: Ésta es la materia prima de un PWB. Da a PWB su rigidez.

• Cobre: Una capa delgada de la hoja de cobre conductora se añade a cada lado funcional del PWB — en un lado si es un PWB de un sólo lado, y en ambos lados si es un PWB de doble cara. Ésta es la capa de rastros de cobre.

• Máscara de la soldadura: Encima del cobre la capa es la máscara de la soldadura, que da a cada PWB su color verde característico. Aísla los rastros de cobre involuntariamente de entrar en contacto con otros materiales conductores, que podrían dar lugar a un cortocircuito. La soldadura, es decir mantiene todo su lugar. Los agujeros en la máscara de la soldadura son donde la soldadura se aplica a los componentes de la fijación al tablero. La máscara de la soldadura es un paso vital para la fabricación lisa de PCBA puesto que para el soldar de ocurrir en partes indeseadas con los pantalones cortos evitados.

• Serigrafía: Una serigrafía blanca es la capa final en un tablero del PWB. Esta capa añade etiquetas al PWB bajo la forma de caracteres y símbolos. Esto ayuda a indicar la función de cada componente en el tablero.

Estos materiales y componentes siguen siendo en gran parte lo mismo a través de todo el PCBs, a excepción del substrato. El material del substrato de un PWB cambia según las calidades específicas — tales como coste y bendability — cada diseñador está buscando en su producto final.

Los tres tipos primarios del PWB incluyen:

![]()

• PWB rígido: El tipo más común de base del PWB es rígido que explica a la mayoría de PCBAs. La base sólida de un PWB rígido da a tablero rigidez y grueso. Estas bases inflexibles del PWB consisten en algunos diversos materiales. El más común es fibra de vidrio, si no señalado como “FR4”. PCBs menos costoso se hace con los materiales como los epóxidos o las resinas fenólicas, aunque éstos son menos durables que FR4.

• PWB flexible: Oferta flexible de PCBs un poco más flexibilidad que sus contrapartes más rígidas. El material de estos PCBs tiende a ser un plástico bendable, de alta temperatura como Kapton.

• PWB de la base del metal: Estos tableros son otra alternativa al tablero típico FR4. Hecho con una base del metal, estos tableros tienden a separar calor más eficientemente que otros. Esto ayuda a disipar calor y a proteger componentes más sensibles al calor del tablero.

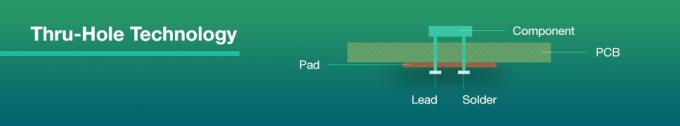

Hay dos tipos de tecnologías del montaje está prevaleciendo en la industria moderna de PCBA:

Tecnología superficial del soporte: Los componentes sensibles, algunos muy pequeños, tales como resistores o diodos se colocan automáticamente sobre la superficie del tablero. Esto se llama asamblea de SMD, para el dispositivo superficial del soporte. La tecnología superficial del soporte puede ser aplicada en los componentes y los circuitos integrados tamaño pequeño (ICs). Por ejemplo, PCBCart es capaz del paquete del montaje con talla 01005 mínima, que es incluso más pequeño que el tamaño de un punto del lápiz.

Tecnología del Por-agujero: trabajos bien en componentes con las ventajas o los alambres que tienen que ser montados a bordo tapándolos a través de los agujeros a bordo. La pieza adicional de la ventaja tiene que ser soldada en el otro lado del tablero. Esta tecnología es aplicada en los montajes del PWB que contienen componentes grandes tales como condensadores, arrolla para ser montada.

Debido a las distinciones entre THT y SMT, tienen que pasar con diversos procesos de asamblea también. El artículo siguiente discutirá otras consideraciones del material y del diseño más allá de la base del PWB como se aplican al proceso de montaje del PWB en relación con THT, SMT y tecnologías mezcladas.

Algunos pasos preparatorios tienen que suceder antes de que el proceso real de PCBA incluso comience. Esto ayuda a fabricantes del PWB a evaluar la función de un diseño del PWB, e incluye sobre todo un control de DFM.

La mayoría de las compañías que se especializan en montaje del PWB necesitan el fichero del diseño del PWB comenzar, junto con cualesquiera otras notas del diseño y requisito específico. Esto es así que la compañía del montaje del PWB puede comprobar el fichero del PWB para saber si hay cualquier problema que pueda afectar a la función o al manufacturability del PWB. Éste es un diseño para el control del manufacturability, o control de DFM, para el cortocircuito.

![]()

El control de DFM mira todas las especificaciones del diseño de un PWB. Específicamente, este control busca características perdidas, redundantes o potencialmente problemáticas. Ninguno de estos problemas puede influenciar seriamente y negativamente la función del proyecto final. Por ejemplo, un defecto de diseño común del PWB está dejando demasiado poco espaciamiento entre los componentes del PWB. Esto puede dar lugar a pantalones cortos y a otros malfuncionamientos.

Identificando problemas potenciales antes de que la fabricación comience, los controles de DFM pueden cortar costes de fabricación y eliminar costos imprevistos. Esto es porque estos controles reducen en el número de tableros desechados. Como parte de nuestro compromiso con la calidad en un bajo costo, los controles de DFM vienen estándar con cada orden del proyecto de PCBCart. PCBCart proporciona DFM LIBRE y el control de DFA con, sin embargo, los valores inestimables porque depende el control PCBCart del valor DFM/DFA encendido es un sistema automático que contribuye a la velocidad y a las exactitudes.

Paso 1: El estarcir de la goma de la soldadura

El primer paso del montaje del PWB está aplicando una goma de la soldadura al tablero. Este proceso es como estampar con estarcido una camisa, excepto en vez de una máscara, una plantilla fina, inoxidable se coloca sobre el PWB. Esto permite que los ensambladores apliquen la goma de la soldadura solamente a ciertas partes del PWB supuesto. Estas piezas son donde los componentes se sentarán en el PWB acabado.

La goma sí mismo de la soldadura es una sustancia grisácea que consiste en las bolas minúsculas del metal, también conocidas como soldadura. La composición de estas bolas de metal minúsculas es la lata 96,5%, plata del 3% y 0,5% cobres. La goma de la soldadura mezcla la soldadura con un flujo, que es una ayuda diseñada sustancia química el derretimiento y el enlace de la soldadura a una superficie. La goma de la soldadura aparece como goma gris y se debe aplicar al tablero en exactamente los lugares correctos y en exacto las cantidades de la derecha.

En una línea profesional de PCBA, un accesorio mecánico sostiene la plantilla del PWB y de la soldadura en el lugar. Un aplicador entonces coloca la goma de la soldadura en las áreas previstas en cantidades exactas. La máquina entonces separa la goma a través de la plantilla, aplicándola uniformemente a cada zona abierta. Después de quitar la plantilla, la goma de la soldadura permanece en las ubicaciones previstas.

Paso 2: Selección y lugar

Después de aplicar la goma de la soldadura al tablero del PWB, a los movimientos del proceso de PCBA encendido a la máquina de la selección y del lugar, a los componentes robóticos del dispositivo de los lugares de un soporte de la superficie, o al SMDS, en un PWB preparado. El SMDS explica la mayoría de los componentes del no-conector en PCBs hoy. Este el SMDS entonces se suelda encendido a la superficie del tablero en el paso siguiente del proceso de PCBA.

Tradicionalmente, esto era un proceso manual hecho con un par de pinzas, en las cuales los ensambladores tuvieron que escoger y poner componentes a mano. Actualmente, agradecidamente, este paso es un proceso automatizado entre fabricantes del PWB. Este cambio ocurrió en gran parte porque las máquinas tienden a ser más exactas y más constantes que seres humanos. Mientras que los seres humanos pueden trabajar rápidamente, el cansancio y la fatiga visual tiende a fijar adentro después de algunas horas que trabajan con tales pequeños componentes. Las máquinas funcionan las veinticuatro horas del día sin tal cansancio.

El dispositivo comienza el proceso de la selección y del lugar cogiendo un tablero del PWB con un apretón del vacío y moviéndolo a la estación de la selección y del lugar. El robot después orienta el PWB en la estación y comienza a aplicar el SMTs a la superficie del PWB. Estos componentes se ponen encima de la goma que suelda en ubicaciones preprogramadas.

Paso 3: El soldar de flujo

Una vez que los componentes del soporte de la goma y de la superficie de la soldadura son todos en el lugar, necesitan permanecer allí. Esto significa que la goma de la soldadura necesita solidificar, adhiriéndose componentes al tablero. El montaje del PWB logra esto con un proceso llamado “flujo”.

Después de que el proceso de la selección y del lugar concluya, el tablero del PWB se transfiere a una banda transportadora. Esta banda transportadora se mueve a través de un horno grande del flujo, que es algo como un horno comercial de la pizza. Este horno consiste en una serie de calentadores que calienten gradualmente al tablero a las temperaturas alrededor de 250 grados de Celsius, o de 480 grados de Fahrenheit. Esto es bastante caliente derretir la soldadura en la goma de la soldadura.

![]()

Una vez que la soldadura derrite, el PWB continúa moviéndose a través del horno. Pasa con una serie de calentadores más frescos, que permite que la soldadura derretida se refresque y solidifique de una manera controlada. Esto crea una junta permanente de la soldadura para conectar el SMDS con el PWB.

Mucho PCBAs requiere la consideración especial durante flujo, especialmente para la asamblea bilateral del PWB. Necesidad bilateral del montaje del PWB que estarce y reflowing cada lado por separado. Primero, el lado con menos y piezas más pequeñas es estarcidos, colocados y reflowed, seguido por el otro lado.

Paso 4: Inspección y control de calidad

Una vez que los componentes superficiales del soporte se sueldan en el lugar después del proceso del flujo, que no representa la realización de PCBA y el tablero montado necesita ser probado para la función. A menudo, el movimiento durante el proceso del flujo dará lugar a calidad de la conexión pobre o a una falta completa de una conexión. Los pantalones cortos son también un efecto secundario común de este movimiento, pues los componentes equivocados pueden conectar a veces las porciones del circuito que no debe conectar.

La comprobación para saber si hay estos errores y desalineamientos puede implicar uno de varios diversos métodos de la inspección. Los métodos mas comunes de la inspección incluyen:

• Controles manuales: A pesar de tendencia de desarrollo próxima de la fabricación automatizada y elegante, los controles manuales todavía se confían encendido en proceso de montaje del PWB. Para lotes más pequeños, una inspección personalmente visual de un diseñador es un método eficaz para asegurar la calidad de un PWB después del proceso del flujo. Sin embargo, este método llega a ser cada vez más poco práctico e inexacto mientras que el número de tableros examinados aumenta. La mirada de tales pequeños componentes para más que una hora puede llevar al cansancio óptico, dando por resultado inspecciones menos exactas.

• Inspección óptica automática: La inspección óptica automática es un método más apropiado de la inspección para lotes más grandes de PCBAs. Una máquina óptica automática de la inspección, también sabida como una máquina de AOI, utiliza una serie de cámaras de alto poder “ve” PCBs. Estas cámaras se arreglan a diversos ángulos de las conexiones de la soldadura de la visión. Diversas conexiones de la soldadura de la calidad reflejan la luz en maneras diferentes, permitiendo que el AOI reconozca una soldadura de baja calidad. El AOI hace esto a velocidades muy altas, permitiendo que procese una alta cantidad de PCBs en relativamente un breve periodo de tiempo.

• Inspección de la radiografía: Otro método de inspección implica radiografías. Esto es un método menos común de la inspección — ha utilizado lo más a menudo posible para un PCBs más complejo o acodado. La radiografía permite que un espectador considere a través capas y visualice capas más bajas para identificar cualquier problema potencialmente ocultado.

El destino de un tablero que funciona incorrectamente depende de los estándares de compañía de PCBA, él será devuelto para ser despejado y para ser vuelto a trabajar, o para ser desechado.

Si una inspección encuentra uno de estos errores o no, el paso siguiente del proceso es probar la pieza para asegurarse de que hace lo que ha supuesto para hacer. Esto implica el probar de las conexiones del PWB para la calidad. Los tableros que requieren la programación o la calibración requieren aún más pasos probar función apropiada.

Tales inspecciones pueden ocurrir regularmente después del proceso del flujo para identificar cualquier problema potencial. Estos controles regulares pueden asegurarse de que los errores estén encontrados y fijados cuanto antes, que ayuda al fabricante y al diseñador a ahorrar tiempo, de trabajo y los materiales.

Paso 5: Inserción componente del Por-agujero

Dependiendo del tipo de tablero debajo de PCBA, el tablero puede incluir una variedad de componentes más allá del SMDS usual. Éstos incluyen componentes plateados del por-agujero, o componentes de PTH.

Un por-agujero plateado es un agujero en el PWB que se platea completamente el tablero. Los componentes del PWB utilizan estos agujeros para pasar una señal a partir de un lado del tablero al otro. En este caso, la goma que suelda no hará ningún bueno, pues la goma correrá derecho a través del agujero sin una ocasión de adherirse.

En vez de la goma que suelda, los componentes de PTH requieren una clase especializada de método que suelda en proceso de montaje posterior del PWB:

• El soldar del manual: La inserción manual del por-agujero es un proceso directo. Típicamente, encargarán a una persona en una sola estación con la inserción de un componente en un PTH señalado. Una vez que se acaban, transfieren al tablero a la siguiente estación, en donde otra persona está trabajando en la inserción de un diverso componente. El ciclo continúa para cada PTH que necesite ser equipado. Esto puede ser un proceso muy largo, dependiendo de cuántos componentes de PTH necesitan ser insertados durante un ciclo de PCBA. La mayoría de las compañías intentan específicamente evitar diseñar con los componentes de PTH para este mismo propósito, pero los componentes de PTH son todavía comunes entre diseños del PWB.

• El soldar de la onda: El soldar de la onda es la versión automatizada de soldar manual, pero implica mismo un proceso diferente. Una vez que el componente de PTH se establece, ponen al tablero en otra banda transportadora. Esta vez, la banda transportadora corre a través de un horno especializado donde una ola de soldadura fundida se lava sobre la parte inferior del tablero. Esto suelda todos los pernos en la parte inferior del tablero inmediatamente. Esta clase de soldar es casi imposible para PCBs de doble cara, como soldar el lado entero del PWB haría cualquier componente electrónico delicado inútil.

Después de que se acabe este proceso que suelda, el PWB puede moverse encendido a la inspección final, o puede correr con los pasos anteriores si las piezas adicionales de las necesidades del PWB añadidas u otro lado montaron.

Paso 6: Inspección final y prueba funcional

Después de que el paso que suelda del proceso de PCBA se acabe, una inspección final probará el PWB para su función. Esta inspección se conoce como “prueba funcional”. La prueba pasa el PWB con sus pasos, simulando las circunstancias normales en las cuales el PWB actuará. El poder y las señales simuladas corren a través del PWB en esta prueba mientras que los probadores supervisan las características eléctricas del PWB.

![]()

Si ninguno de estos características, incluyendo voltaje, salida de la corriente o de la señal, muestran la fluctuación inaceptable o golpean picos afuera de una gama predeterminada, el PWB falla en la prueba. El PWB fallado se puede después reciclar o desechar, dependiendo de los estándares de compañía.

La prueba es el final y la mayoría del paso importante en proceso de montaje del PWB, pues determina el éxito o el fracaso del proceso. Esta prueba es también la razón por la que la prueba y la inspección regulares en el proceso de asamblea es tan importantes.

Séalo suficiente para decir, proceso de montaje del PWB puede ser asqueroso. La goma que suelda se va detrás de una cierta cantidad de flujo, mientras que la dirección del ser humano puede transferir los aceites y la suciedad de los fingeres y de la ropa a la superficie del PWB. Una vez que se hace todo, los resultados pueden mirar un poco sórdido, que es un problema estético y práctico.

Después de meses de permanecer en un PWB, fúndase el comienzo del residuo para oler y para sentir pegajoso. También llega a ser algo ácido, que puede dañar juntas de la soldadura en un cierto plazo. Además, la satisfacción del cliente tiende a sufrir cuando los envíos de nuevo PCBs se cubren en residuo y huellas dactilares. Por estas razones, lavar el producto después de acabar todos los pasos que sueldan es importante.

Un aparato que se lava inoxidable, de alta presión usando el agua desionizada es la mejor herramienta para quitar residuo de PCBs. PCBs que se lava en agua desionizada no plantea ninguna amenaza para el dispositivo. Esto es porque es los iones en agua regular que dañan a un circuito, no el agua sí mismo. El agua desionizada, por lo tanto, es inofensiva a PCBs pues experimentan un ciclo del lavado.

Después de lavarse, un ciclo de sequía rápido con aire comprimido sale del PCBs acabado listo para empaquetar y el envío.

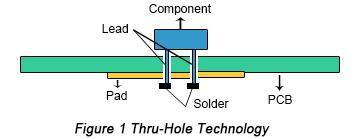

Proceso de asamblea de (THT) de la tecnología del Por-agujero

Como método tradicional del montaje del PWB, el proceso del montaje del por-agujero es realizado con la colaboración del procedimiento manual y del procedimiento automático.

• Paso 1: Colocación de componentes - este paso es alcanzado manualmente por el personal profesional de la ingeniería. Los ingenieros necesitan rápidamente, con todo los componentes del lugar en las posiciones correspondientes basadas en el PWB del cliente diseñan exacto ficheros. La colocación componente debe ajustarse a las regulaciones y a los estándares de operación del proceso del montaje del por-agujero a los productos finales de alta calidad de la garantía. Por ejemplo, tienen que aclarar polaridad y la orientación de componentes, para parar el actuar del componente desde afectar a componentes ambiente, para hacer la colocación componente terminada compatible con estándares correspondientes y para llevar pulseras antiestáticas al ocuparse de los componentes estático-sensibles les gustan los ICs.

• Paso 2: Inspección y rectificación - una vez que se termina la colocación componente, entonces ponen al tablero en un marco de transporte a juego donde examinarán al tablero con los componentes enchufados automáticamente para determinar si los componentes están puestos exactamente. Si los problemas referentes a la colocación componente se observan, es fácil conseguirlos rectificados inmediatamente también. Con todo esto ocurre antes de soldar en proceso de PCBA.

• Paso 3: El soldar de la onda - ahora los componentes de THT se deben soldar exactamente sobre placa de circuito. En el sistema que suelda de la onda, el tablero se mueve lentamente sobre una ola de soldadura líquida en la temperatura alta, aproximadamente 500°F. luego, todas las ventajas o las conexiones de los alambres pueden ser obtenidas con éxito para atar componentes del por-agujero firmemente al tablero.

Proceso superficial de asamblea de (SMT) de la tecnología del soporte

Comparado con proceso del montaje del por-agujero, el proceso del montaje superficial se destaca en términos de eficacia de la fabricación porque ofrece un proceso de montaje de montaje totalmente automático del PWB de la impresión de la goma de la soldadura, selección y lugar y el soldar de flujo.

• Paso 1: Impresión de la goma de la soldadura - la goma de la soldadura es aplicada en el tablero a través de una impresora de la goma de la soldadura. Una plantilla se asegura de que la goma de la soldadura se pueda dejar exactamente en los lugares correctos en donde los componentes serán montados, que también se llama pantalla de la plantilla o de la soldadura. Porque la calidad de la impresión de la goma de la soldadura se asocia directamente a la calidad de soldar, los fabricantes de PCBA que se centran en los productos de alta calidad realizan generalmente inspecciones después de la impresión de la goma de la soldadura a través de un inspector de la goma de la soldadura. Esta inspección garantiza que la impresión ha alcanzado regulaciones y estándares. Si los defectos se encuentran en la impresión de la goma de la soldadura, la impresión tiene que ser vuelta a trabajar o la goma de la soldadura será lavada apagado antes de la segunda impresión.

• Paso 2: Componentes que montan - después de salir la impresora de la goma de la soldadura, el PWB auto-será enviado a la máquina del selección-y-lugar donde los componentes o los ICs serán montados en los cojines correspondientes en el efecto de la tensión de la goma de la soldadura. Los componentes se montan en tablero del PWB a través de carretes componentes en la máquina. Similar a los rollos de película, los carretes componentes que llevan componentes giran para proporcionar piezas a la máquina, que pegará rápidamente piezas al tablero.

• Paso 3: El soldar de flujo - después de que se ponga cada componente, el tablero pasa a través de un horno del pie de largo 23. Una temperatura de 500°F hace la goma de la soldadura licuar. Ahora los componentes de SMD están limitados firmemente al tablero.

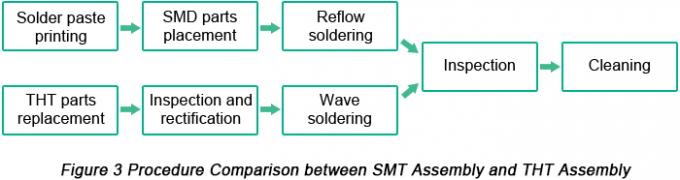

Tecnología mezclada

Con el desarrollo de la ciencia y de la tecnología modernas, los productos electrónicos se están convirtiendo en cada vez más complejos, tableros complicados, integrados y más tamaño pequeño de la conducción del PWB. Es casi imposible para PCBAs que contiene solamente un tipo de componente que participa adentro.

La mayoría de los tableros llevan componentes del Por-agujero y componentes de SMD, que requiere la colaboración de la tecnología del por-agujero y de la tecnología del soporte de la superficie. Sin embargo, el soldar es un proceso complicado que tiende a ser afectado por demasiados elementos. Así, llega a ser extraordinario significativo para arreglar mejor la secuencia de tecnología del por-agujero y de tecnología del soporte de la superficie.

PCBA con el uso de tecnologías mezcladas se debe realizar en las situaciones siguientes:

• Solo ensamblado mixto lateral: El solo ensamblado mixto lateral se ajusta al procedimiento de fabricación siguiente: Nota: El soldar de la mano puede ser aplicado en vez de la onda que suelda cuando solamente una pequeña cantidad de componentes de THT se requiere en este tipo de asamblea.

![]()

• Un SMT lateral y un THT lateral: Nota - este tipo de procedimiento del montaje del PWB no se recomienda puesto que los pegamentos cargarán el coste total de PCBA y llevarán posiblemente a algunos problemas que sueldan.

![]()

• Ensamblado mixto lateral doble: En términos de métodos laterales dobles del ensamblado mixto, hay dos alternativas: PCBA con el uso de pegamentos y PCBA fuera. El uso de pegamentos aumenta el coste total del montaje del PWB. Por otra parte, durante este proceso de PCBA, la calefacción tiene que ser realizada por tres veces, que tiende a llevar al bajo rendimiento.

![]()

![]()

De acuerdo con la comparación entre los procedimientos del ensamblado mixto introducidos arriba, puede ser concluido que los trabajos que sueldan de la mano bien para el montaje del PWB que requiere con muchos componentes en ambos lados entre los cuales los componentes de SMD sean más que componentes de THT. Por lo tanto, enfrentado con la situación cuando una pequeña cantidad de componentes de THT son necesarios, es el soldar de la onda se sugiere que.

El montaje del PWB tiene que pasar con un proceso tan complicado y técnico que los elementos numerosos tienen que ser tomados en el estudio detallado y una poca modificación puede causar el cambio enorme en coste y calidad del producto. Las descripciones referentes a proceso de montaje del PWB en este artículo apenas se centran en procedimientos típicos y tecnologías de PCBA. El proceso de fabricación práctico es en gran parte resuelto e influenciado por los ficheros del diseño y el requisito específico de clientes. Como consecuencia, cómo evaluar un ensamblador confiable del PWB siente bien a clientes cruciales de una pregunta tiene que pensarlo encima antes de su orden de PCBA.

PCBCart es el proveedor de las soluciones del primero ministro PWB. Podemos cubrir sus requisitos del PWB de la compra de componentes de las piezas a la asamblea electrónica. Le ayudaremos con cada paso de la manera y proveeremos de usted garantía completa de la experiencia y de calidad.

![]()

Cuando usted nos elige como su compañía cooperativa de PCBA, usted está eligiendo partner con un servicio que entregue el mejor. Nuestros servicios del montaje del PWB resuelven las pruebas patrones más de alta calidad y siguen la clase 3 de IPC, RoHS y estándares del ISO 9001:2008-certificitation. Además, podemos manejar cualquier clase de PWB, si es de doble cara o de un sólo lado, un proyecto de SMT, del por-agujero o del ensamblado mixto. ¡Sea cual sea usted quiere hecho, podemos hacer que sucede!

Permaneceremos en contacto con usted constantemente desde el principio del proyecto completamente a la meta y le mantendremos el lazo de la fabricación a la asamblea. Esto puede ayudarle ahorra el dinero y la tensión con costes más bajos del PWB, un tiempo de espera más corto y productos más de alta calidad. Queremos ahorrarle tiempo y energía así que usted puede centrarse en sus diseños del PWB — no preocúpese de las minucias del proceso de fabricación.

Para aprender más sobre la asamblea electrónica, y qué PCBCart puede hacer para su proyecto siguiente del PWB, hechar una ojeada las páginas siguientes:

• Una introducción completa de PCBA

• ¿Cómo evaluar casas de la asamblea del PWB?

• Las ofertas de PCBCart avanzaron servicio de llavero de la asamblea del PWB sin el requisito de MOQ

• Diseño para la fabricación y la asamblea de PCBs y las reglas generales se ajusta a

• Diseño PCBs para aprovecharse mejor de las capacidades de la asamblea del PWB de PCBCart

• Instrucción en conseguir precios exactos de la asamblea del PWB

DE: www.pcbcart.com

Persona de Contacto: Ms. Lisa

Teléfono: +86-18538222869